El mal llamado ‘mantenimiento predictivo’ incluye la realización de una serie de tareas de diagnóstico a partir de las cuales es posible determinar si es necesario o no intervenir en un equipo. Basar el mantenimiento de una instalación en dichas tareas de diagnóstico es una alternativa a la hora de definir la estrategia de mantenimiento, pero aunque puede ser la base de éste no puede hay otro conjunto de tareas de mantenimiento que no pueden ser eliminadas si se quieren obtener los mejores resultados

EL MAL LLAMADO ‘MANTENIMIENTO PREDICTIVO’

El llamado ‘mantenimiento predictivo’ está compuesto por un conjunto de tareas de diagnóstico que relacionan la medición de una variable fisicoquímica o la observación de un equipo o instalación con el estado de éste. Se trata pues de un conjunto de tareas de mantenimiento consistentes en realizar observaciones o mediciones en los equipos para determinar su estado. El nombre más habitual con el que se conocen este tipo de tareas o estrategia, mantenimiento predictivo, es un nombre terriblemente incorrecto, desde un punto de vista estrictamente lingüístico.

En primer lugar, el hecho de llamarlo ‘mantenimiento’ es discutible. Aunque se trata de tareas que tienen como objetivo que los equipos sigan teniendo las mismas prestaciones, no son acciones que traten de compensar la degradación que el tiempo o el uso provocan en los equipos. Por tanto, llamarlo ‘mantenimiento’ no parece correcto, porque no cambian el estado del equipo.

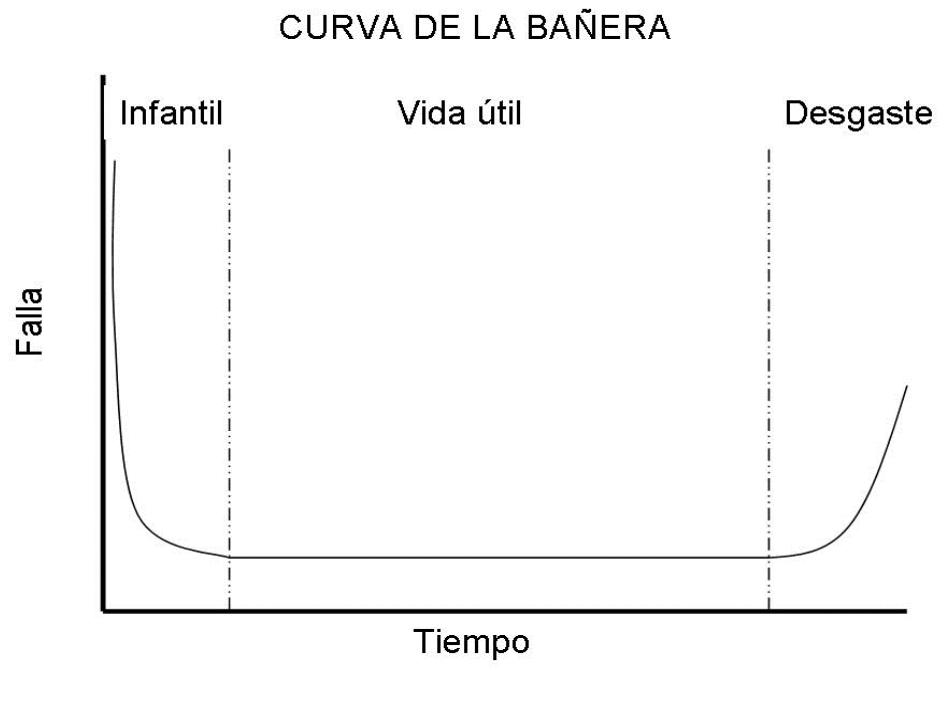

En segundo lugar, llamarlo ’predictivo’ también es incorrecto. Estas técnicas no predicen cuándo ocurrirá el fallo, tan solo indican si el equipo se encuentra en un estado aceptable o en un estado que genera una situación de alerta, de alarma o de emergencia. A partir del estado en que se encuentre el equipo pueden hacerse estimaciones más o menos groseras sobre el momento en que se producirá la falla, pero siempre serán estimaciones y nunca predicciones. Tratar de ’predecir’ cuándo romperá un equipo a partir, por ejemplo, de un análisis de vibraciones, es tan arriesgado y poco riguroso como predecir cuándo morirá una persona a partir de su electrocardiograma.

El nombre correcto de este conjunto de tareas no debería ser ‘mantenimiento predictivo’, sino ’tareas de diagnóstico’, por ser precisamente eso lo que hacen: diagnosticar.

LAS BASES DEL MANTENIMIENTO POR CONDICIÓN

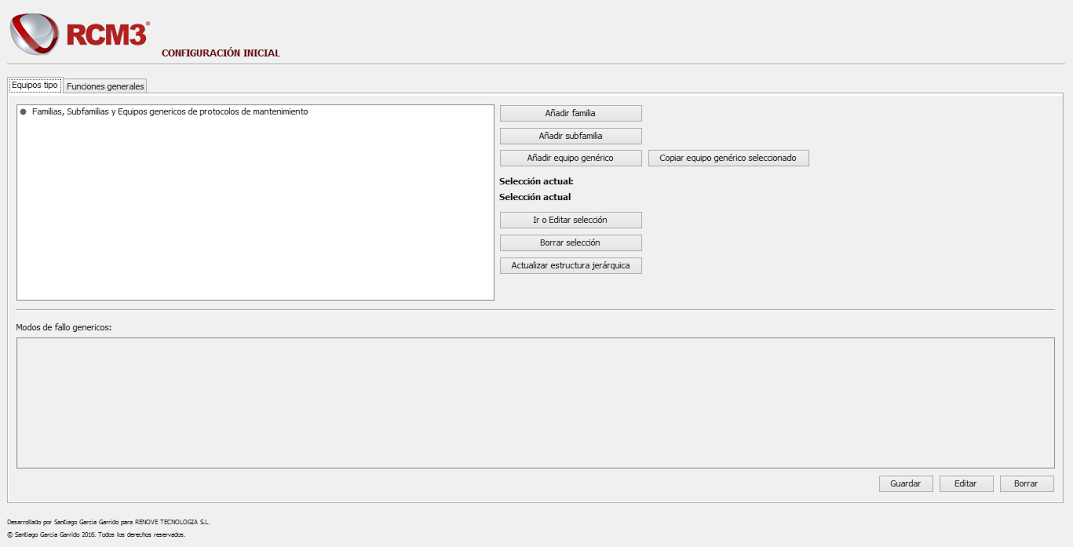

El mantenimiento basado en condición trata de reducir o incluso evitar el mantenimiento sistemático por horas de operación o por periodos de tiempo naturales consistente en la sustitución de piezas o en la realización de determinados trabajos. A menudo, este mantenimiento sistemático es el propuesto por el fabricante del equipo, que por supuesto, cuida sus intereses: intervenir en los equipos supone adquirir piezas y contratar servicios. El mantenimiento por condición se basa en la relación existente entre el estado de los equipos y las observaciones o mediciones que se pueden llevar a cabo en ellos. Este tipo de estrategia de mantenimiento divide las tareas a realizar para diagnosticar la condición del equipo en tareas de primer nivel y tareas de segundo nivel. Las primeras son llevadas a cabo por técnicos de nivel 1, mientras que las segundas son llevadas a cabo por técnicos de nivel 2, que deberían estar formados y certificados de acuerdo con la norma 18436 en sus diferentes partes.

Las tareas de primer nivel pueden ser a su vez de cuatro tipos:

- Tareas de mantenimiento conductivo, llevadas a cabo por el personal de producción, y que consisten básicamente en lecturas de instrumentos locales y en inspecciones sensoriales llevadas a cabo con la sola ayuda de los sentidos (ver, oler, oír, sentir).

- Recogida de datos obtenidos por sensores instalados en los equipos y transmitidos a un sistema de control. Dicho sistema compara los parámetros medidos con los instrumentos en línea con un valor o rango de referencia, de manera que este genera una alarma o provoca una parada del equipo. El operador del sistema puede determinar también a partir de cálculos o análisis de tendencias que un equipo no está funcionando de forma apropiada.

- Mediciones offline, realizadas con instrumentos que se disponen temporalmente para realizar una medición u observación puntual. Es el caso de los análisis de vibraciones (la técnica de diagnóstico más asociada al mantenimiento por condición), las termografías, la captación de ultrasonidos por vía aérea o estructural (una de las técnicas mas eficaces para determinar el estado de equipamiento eléctrico de alta tensión, equipo rotativo o fugas de fluidos), el análisis de aceites lubricantes, la realización de inspecciones boroscópicas (inspecciones visuales en lugares inaccesibles) o el análisis de corrientes en motores eléctricos.

- La realización de inspecciones sensoriales detalladas, con o sin desmontaje, llevadas a cabo por especialistas eléctricos o mecánicos.

Las tareas de segundo nivel son llevadas a cabo por personal más especializado que ha recibido un entrenamiento especial en técnicas de diagnóstico, y consisten en la interpretación y valoración de los resultados obtenidos a partir de la aplicación de algunas de las técnicas anteriores, o incluso la integración de los resultados obtenidos a partir de la aplicación de varias de ellas sobre el mismo equipo o instalación.

A partir del análisis de los resultados de la aplicación del mantenimiento conductivo, de las mediciones online, de las mediciones offline o de las inspecciones detalladas, los técnicos de nivel 2 clasifican todos los activos de una instalación a su cargo en una de las siguientes cinco categorías:

- Equipos que presentan un funcionamiento normal.

- Equipos que deben colocarse en observación, por presentar alguna condición que ofrece dudas y que exige de un seguimiento.

- Equipos en alerta, que presentan un escenario de tendencia de alguno de los valores analizados que hacen pensar que se está gestando una falla.

- Equipos en alarma, cuya posibilidad de falla, teniendo en cuenta todos los parámetros analizados y su evolución, es alta en el corto plazo, y para los que es necesario ir programando una intervención.

- Equipos en emergencia, cuya posibilidad de falla en el cortísimo plazo se considera muy elevada y resulta recomendable parar de forma casi inmediata para evitar un agravamiento de la falla por daño colateral.

- Recursos necesarios para abordar un mantenimiento basado en condición

- Plantear una estrategia de mantenimiento basada en mantenimiento por condición supone, necesariamente, contar con una serie de recursos, tanto humanos como materiales y metodológicos:

- Supone contar con el apoyo del personal de producción para llevar a cabo las tareas de mantenimiento conductivo.

- Supone haber elaborado una serie de listas de chequeo que deben ser verificadas por el personal de producción.

- Supone disponer de recursos informáticos suficientes para poder registrar y compartir de forma eficaz los resultados de las inspecciones conductivas, como tablets, teléfonos inteligentes, etc., evitando en la medida de lo posible el uso del papel como soporte principal de dichas inspecciones conductivas, por los evidentes inconvenientes que supone registrar los resultados en dicho soporte, para más tarde transferirlos a un sistema digital.

- Supone tener suficientemente monitorizados los equipos principales con instrumentación online.

- Supone tener técnicos que están observando y analizando permanentemente los resultados arrojados por dicha instrumentación online. Resulta muy habitual, desgraciadamente, que se hayan realizado inversiones en sistemas de monitorización y después no tener a nadie que observe y analice los datos obtenidos.

- Supone disponer de equipos de medida suficientemente actualizados desde un punto de vista tecnológico (analizadores de vibraciones, cámaras termográficas, analizadores de ultrasonidos, boroscopios, equipos de medición eléctricos, etc.). Hay que tener en cuenta que este tipo de equipos caen en obsolescencia técnica en pocos años, y que deben ser reemplazados de forma periódica.

- Supone disponer de técnicos de nivel 1 formados y acreditados de acuerdo con la norma ISO 18436 para el manejo de dichos equipos.

- Supone haber elaborado gamas de mantenimiento que sustituyan en gran medida las tareas sistemáticas por tareas de inspección.

- Supone disponer de técnicos de nivel 2, formados y acreditados de acuerdo con la norma ISO 18436 para integrar y realizar el análisis conjunto de los datos recabados por la aplicación del mantenimiento conductivo, instrumentación online, mediciones offline e inspecciones detalladas.

Por supuesto, no todas las organizaciones disponen de dichos recursos, no tiene organizada su plantilla de mantenimiento de manera que se dé respuesta a las exigencias de un mantenimiento basado en condición. Los organigramas de mantenimiento basados en la tradicional división entre técnicos eléctricos y mecánicos por supuesto no satisfacen estos requerimientos y por ello estas organizaciones no pueden plantearse migrar desde un mantenimiento sistemático basado generalmente en instrucciones de fabricantes y que contienen gran cantidad de tareas de sustitución de piezas por horas de funcionamiento o por calendario, a un sistema que analice la condición de los equipos y sus componentes antes de decidir una intervención.

EL MANTENIMIENTO POR CONDICIÓN COMO ÚNICA ALTERNATIVA

Es indudable que basar el mantenimiento de una instalación en la condición que presentan los equipos o instalaciones y a partir de dicha condición decidir qué intervenciones resulta conveniente realizar, ha supuesto un enorme avance frente a estrategias puramente correctivas que esperan el fallo para intervenir, o estrategias sistemáticas que determinan las tareas a realizar por horas de funcionamiento del equipo o instalación o por periodos de tiempo naturales.

No obstante, es una utopía pensar que todo el mantenimiento puede estar basado en la condición de los equipos. Y esto es así por dos problemas fundamentales:

- Hay tareas sistemáticas que es difícil sustituir. Se trata sobre todo de tareas de lubricación, de limpiezas técnicas periódicas o de sustitución de consumibles de bajo coste. Por supuesto, existen las lubricaciones condicionales (ó basadas por ejemplo en ultrasonidos), las limpiezas condicionales a partir de observaciones o mediciones de eficiencia energética, e incluso la sustitución de consumibles de bajo coste a partir de determinadas mediciones, como la presión diferencial para el caso de filtros. Pero en muchas ocasiones la aplicación de la técnica de diagnóstico resulta más cara la simple ejecución de este tipo de tareas, que implican un coste bajo.

- En algunos casos puede suponer un número mayor de paradas, al tener que parar el mismo equipo de forma consecutiva por diversas piezas, cuando con una sola parada se podrían haber sustituido todos los elementos de desgaste evitando sucesivas paradas para cambiar cada uno dichos elementos. En instalaciones que requieren de una altísima disponibilidad el mantenimiento no puede basarse únicamente en condición. Es imprescindible basarlo en un mantenimiento sistemático más o menos flexible, de forma que periódicamente se establezcan ‘ventanas de mantenimiento’ en los que se lleven a cabo determinadas sustituciones de elementos sometidos a degradación o se realicen revisiones que requieren abrir máquinas equipos. La realización de tareas de diagnóstico será un elemento clave en la estrategia a seguir en la mayoría de las instalaciones que requieren unos altos valores de disponibilidad, y sobre todo será clave para determinar en qué momento es necesario parar para realizar determinadas intervenciones sistemáticas.

Por ello, parece difícil pensar que una estrategia basada en la condición pueda sustituir completamente al mantenimiento sistemático, haciendo que el mantenimiento de una instalación se base exclusivamente en tareas de inspección y en el mantenimiento correctivo derivado de la determinación del estado de los equipos e instalaciones.

LOS EQUIPOS QUE SE LLEVAN A CORRECTIVO

Hay equipos, además, en lo que no resulta interesante llevar a cabo ni diagnósticos ni tareas sistemáticas. En estos equipos, que normalmente son de bajo coste y no tienen una gran responsabilidad en la producción ni en la seguridad ni su mal funcionamiento puede causar un daño medioambiental, generalmente se mantienen en funcionamiento hasta su falla, sin más, y entonces se decide si se sustituyen o se reparan. Es el caso, por ejemplo, de equipos duplicados de bajo coste y poca responsabilidad. No merece la pena hacer termografías, análisis de vibraciones, análisis amperimétricos, análisis de aceite. Si se rompe se repara, y ya está. Se observa el equipo, se mantiene limpio y engrasado, eso sí, pero no se efectúa ningún tipo de tarea que suponga incurrir en costes de mantenimiento o emplear recursos de dicho departamento.

Hay que tener en cuenta que el mantenimiento correctivo en sí mismo no es algo malo ni supone una estrategia errónea. El problema de basar el mantenimiento de un equipo o instalación, o incluso de toda una planta en la resolución de fallas, no es la reparación en sí misma, sino el daño colateral: supone en ocasiones agravar las consecuencias de las averías (una falla puede provocar otra falla en otro componente del mismo equipo o en otros equipos) y en otras ocasiones supone provocar paradas de producción en momentos en que no resulta conveniente parar la instalación. Por ello, llevar a correctivo equipos que no implican una pérdida en producción o que suponen un bajo coste de reparación en caso de avería, y no aplicar en ellos ninguna técnica de diagnóstico, no es en absoluto descabellado. En determinados equipos, pues, el mal llamado mantenimiento predictivo o la estrategia de mantenimiento basada en la condición no solo no es la única opción, sino que puede ser una estrategia equivocada.

CONCLUSIONES

El mantenimiento basado en condición, llamado a menudo ‘mantenimiento predictivo’, es una estrategia basada por un lado en determinar la condición de los diferentes equipos que componen la instalación, y por otro, en la reparación de todas las anomalías o situaciones no deseables puestas de manifiesto con la aplicación d diferentes técnicas. Esta estrategia mejora en mucho en la mayoría de las instalaciones la estrategia basada en solución de averías (estrategia correctiva) o la estrategia basada en sustitución sistemática de piezas o realización de determinados trabajos por horas de funcionamiento o periodos de tiempo (estrategia sistemática). Permite optimizar costes, en general reduciéndolos, y permite reducir el número y la duración de las paradas. Mejora indicadores de disponibilidad, fiabilidad y coste. Pero para obtener los mejores resultados de esta estrategia es necesario, sin duda, dispone de los recursos necesarios, ya sean materiales, humanos o metodológicos. Además, en muchas instalaciones es necesario entender que la aplicación de técnicas de diagnóstico permite conocer el momento en que se efectuarán determinadas paradas de mantenimiento, y aprovechar dichas paradas para sustituir elementos de desgaste que aún no habiendo dado síntomas de falla se sustituyen simplemente porque se tiene la ocasión de hacerlo.

Santiago García Garrido es el Presidente de la Asociación Española de Ingeniería del Mantenimiento, Director del Instituto Renovetec de Ingeniería del Mantenimiento y autor del libro ‘Ingeniería del Mantenimiento’ (Editorial Renovetec, 2015). Asesora a diferentes entidades e industrias de todo el mundo en la implementación de técnicas de ingeniería de mantenimiento, en la investigación de averías y en el desarrollo de planes de mantenimiento.